В настоящее время бентонит нашел широкое применение в металлургии, бурении, литейном производстве, бумажной, химической промышленности (в качестве минеральной активной добавки при производстве бумаги, резины, мастик, взрывчатых веществ), при производстве тонкой керамики, в мыловаренной промышленности (в качестве пластификатора), для очистки промышленных стоков, и в качестве транспортера-носителя инсектицидов и фунгицидов (как адсорбционный материал, а также в качестве коагулянта, стабилизатора и осветлителя пищевых масел, вин, пива, соков, воды). В сельском хозяйстве бентонит эффективно используется при производстве комбикормов и для мелиорации кислых грунтов. Всего известно более 200 областей применения бентонита. Объем используемого сырья, получаемого из данных видов глин, достигает 15-16 миллионов тонн в год.

В настоящее время бентонит нашел широкое применение в металлургии, бурении, литейном производстве, бумажной, химической промышленности (в качестве минеральной активной добавки при производстве бумаги, резины, мастик, взрывчатых веществ), при производстве тонкой керамики, в мыловаренной промышленности (в качестве пластификатора), для очистки промышленных стоков, и в качестве транспортера-носителя инсектицидов и фунгицидов (как адсорбционный материал, а также в качестве коагулянта, стабилизатора и осветлителя пищевых масел, вин, пива, соков, воды). В сельском хозяйстве бентонит эффективно используется при производстве комбикормов и для мелиорации кислых грунтов. Всего известно более 200 областей применения бентонита. Объем используемого сырья, получаемого из данных видов глин, достигает 15-16 миллионов тонн в год.

Применяемые в настоящее время методы получения конечного продукта (механическое измельчение с помощью мельниц и дезинтеграторов различных конструкций) энергозатратны, оказывают негативное влияние на экологию и, кроме того, в силу природных особенностей сырья отечественных месторождений не позволяют получать конечный продукт достаточно высокого качества. Наиболее качественным сырьем являются щелочные (натриевые) бентониты, характеризуемые высокой пластичностью и набухаемостью. Щелочно-земельные (кальций-магниевые) бентониты уступают щелочным по этим показателям. Поэтому для их использования в промышленности производится дополнительная активация (перевод в натриевую форму) и другие виды химической модификации. Следует отметить, что в некоторых отраслях промышленности используются только кальций-магнезиальные бентониты. В России отсутствуют подготовленные месторождения щелочных бентонитов, а добыча осуществляется только щелочноземельных разновидностей бентонита. В то же время, проведенные исследования показывают, что уникальные свойства бентонитового порошка, применяемого в промышленности зависят не только от его химического состава, но также во много от среднего размера частиц и способа их получения.

Реализация на практике предлагаемого проекта позволит решить 2 взаимосвязанные проблемы бентонитового и палыгорскитового сырья. Во-первых, принципиально повысить его качество для всех направлений опытного и промышленного использования за счет диспергации до частиц наноразмерного уровня (или до размера отдельных частиц бентонита ~ 10-100нм) с сохранением их структуры и других кристаллохимических особенностей. Это позволит улучшить качество импортного сырья, а качество отечественного довести до лучших образцов импортного, что , в конечном итоге, позволит достигнуть импортозамещения. Учитывая, что в настоящее время объем импорта достигает 200-300 тыс.т., разработка и внедрение новой технологии и промышленных образцов оборудования может принести существенный экономический эффект. Во-вторых, новая технология, основанная на применении электроимпульсного метода, позволит значительно сократить энергозатраты при производстве отечественного продукта.

Во всем мире для получения бентонитового порошка традиционно используется механический метод помола с использование шаровых мельниц и различного рода других дезинтеграторов.

Кроме того, в настоящее время различные отрасли промышленности испытывают необходимость в тонкоизмельченных материалах. Задача получения порошков твердых материалов с использованием традиционных методов (механических) решается не эффективно. Поэтому поиск новых методов тонкого измельчения твердых материалов остается весьма актуальным.

Альтернативой механическому способу является электроимпульсный способ, рабочим инструментом которого служит электрический разряд в жидкости.

Электроимпульсные технологии в настоящее время находят все большее применение в различных отраслях промышленного производства. Перспективными направлениями использования электроимпульсных технологий являются, например:

Основополагающим принципом в электроимпульсных технологиях является использование всего спектра физических явлений, возникающих при импульсном электрическом разряде в жидкой среде, когда на обрабатываемый материал воздействует мощное электромагнитное и световое излучение, а развитие парогазовой полости и дальнейшее ее схлопывание сопровождается возникновением ударных волн высокого давления, кавитационными явлениями и скоростным гидропотоком, генерирующими колебания высокой интенсивности в широком спектре частот. Воздействие перечисленных факторов на обрабатываемые материалы могут привести к значительным изменениям их физико-химических свойств, а степень изменения свойств зависит от параметров импульсного электрического разряда, частоты следования и количества воздействующих импульсов.

Для проведения экспериментов была использована серийно выпускаемая электрогидроимпульсная установка «ЗЕВС-25», производства ООО «ЗЕВС-ТРУБОПРОВОД» (г. Истра Московской области).

В настоящее время технологии, основанные на применение электрогидравлического эффекта, находят все большее применение в различных областях науки и техники. Одним из перспективных направлений применения данной технологии является процесс измельчения различных материалов. При импульсном электрическом разряде расширение разрядной полости приводит к возникновению ударных волн, под воздействие которых, в частицах происходит возникновение и раскрытие микротрещин. Кроме того, колебания разрядной полости приводит в движение жидкость, в результате чего находящиеся в ней частицы могут истираться. Тонкому и сверхтонкому измельчению частиц способствует также возникновение кавитационных процессов в жидкости. В поле волны сжатия на границе кристалл - жидкость ввиду различия между сжимаемостью твердого материала, могут возникать разрывы с образованием кавитационных полостей. Кавитация может возникать и в объеме жидкости в следствии наличия свободных кавитационных зародышей и при обтекании частиц жидкостью, приведенной в движение пульсациями разрядной полости. При схлопывании кавитационных полостей возникают высокие давления и высокоскоростные микроструи, приводящие к разрушению частиц. Высокая степень измельчения обрабатываемого материала обусловлена еще и тем, что в процессе электрогидроимпульсной обработки, на материал воздействует большой спектр физических полей, таких как мощное электромагнитное и световое излучение, рентгеновское излучение, тепловое волны.

В большой степени эффективность процесса измельчения зависит от правильно выбранных параметров установки, применяемой для данного вида обработки. Одним из основных таких параметров является расстояние между электродами в рабочем органе.

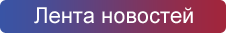

В ООО «ЗЕВС-ТРУБОПРОВОД» проводились эксперименты по обработке материала в составе воды, диатомита и NaOH для получения высококачественного жидкого стекла. Для производства работ был спроектирован специальный электрогидравлический реактор, внутрь которого помещался рабочий орган, имеющий возможность регулировки величины разрядного промежутка. В качестве генератора импульсов использовалась модернизированная установка «ЗЕВС–25». Процесс обработки материала показан на рис. 1.

Рис. 1. Процесс обработки материала

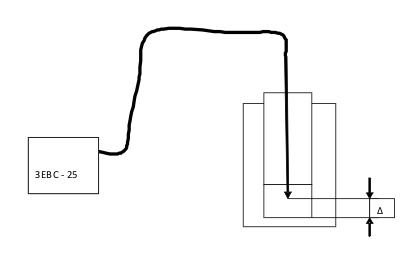

Установка «ЗЕВС-25» представляет собой генератор высоковольтных импульсов. Схематически схема работы установки показана на рис. 2

Рис. 2. Схема установки «ЗЕВС-25»

Алгоритм работы установки «Зевс -25» следующий: при подаче команды «Пуск» начинается заряд конденсаторной батареи (С) от зарядного устройства (ЗУ). Одновременно начинает работать задающий генератор (ЗГ), который вырабатывает высоковольтные импульсы, подаваемые на поджигающий электрод воздушного искрового разрядника (ВУР). При приходе импульса поджига разрядник срабатывает и подключает заряженную батарею к нагрузке (Zн). Таким образом, величина зарядного напряжения батареи конденсаторов определяется частотой следования импульсов задающего генератора.

Для проведения экспериментов по определению наиболее эффективных режимов работы электрогидравлического реактора была проведена доработка установки «Зевс – 25».

Модернизация установки заключалась в том, что была реализована возможность плавного регулирования частоты следования высоковольтных импульсов.

Методика эксперимента заключалась в следующем: в специальном разряднике выставлялся промежуток определенной длины, после чего включалась установка. В результате был выбран оптимальный режим работы установки:

- емкость конденсаторов – 8 мкФ;

- напряжение заряда - 6кВ;

- межэлектродный промежуток - 3,5мм

- частота следования импульсов – 2,5Гц

Коротко остановимся на характеристике процесса органомодификации бентонита. Как было отмечено ранее процесс органомодификации связан с замещением обменных катионов на хлорид алкиламмония. В данном случае использовался ПАВ отечественного производства КАТАМИН АБ с эмпирической формулой

[R (CH3 ] 2(CH2C6H 5 ) N+Cl - где R= C 10 H 21 - C 18 H37C 12 H 25 -C 14 H 29

При описанных выше параметрах установки проводились опыты по органомодификации суспензии бентонита, результаты которых приведены в нижеследующей таблице 1.

Эксперимент проводился следующим образом: в реактор из нержавеющей стали (рис.3) объемом 4 л загружалась суспензия бентонита. Были использованы бентониты Тихменевского месторождения, о-в Сахалин. Эксперимент состоял из трех стадий.

Первая стадия - суспензия бентонита объемом 2 литра заливалась в емкость и подогревалась на электрической плите до температуры 70 С

Затем в суспензию добавлялся ПАВ в количестве 8% от объема суспензии. В качестве ПАВ использовался хлорид четвертичного азота содержащий 2 дополнительных цепочки групп CHn. ПАВ добавлялся капельным способом при интенсивном перемешивании подогретой суспензии.

Вторая стадия – полученная суспензия загружалась в реактор из нержавеющей стали. В суспензию добавлялось 700 мл дистиллированной воды при тщательном перемешивании. После закрытия реактора, включалась электрогидроимпульсная установка. Время опыта - 30 мин.

Рис.3. Внешний вид электрогидроимпульсного реактора

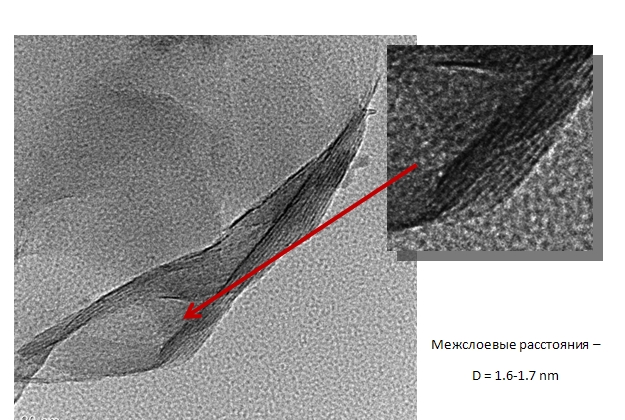

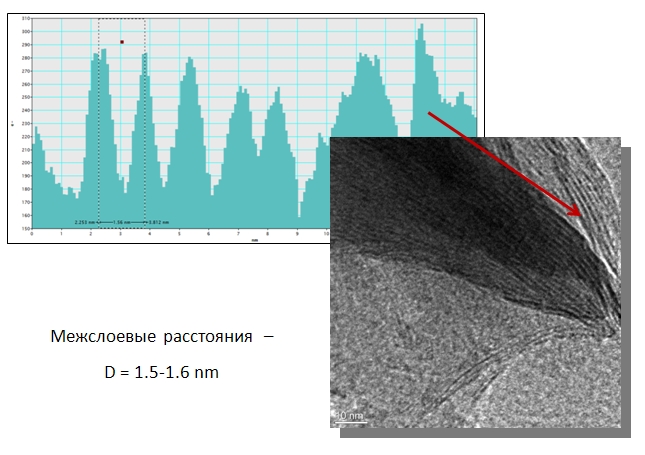

После окончания эксперимента реактор открывался, фиксировалось состояние суспензии. Как правило, происходило увеличение ее объема и отделение жидкой фракции (воды). Производилась соответствующая запись в журнале. Данного времени достаточно для полной модификации глины. После выключения реактора органоглина собиралась в специальную емкость. Влажная органоглина высушивалась и исследовалась с использованием современных методов изучения вещественного состава. В частности использовалась просвечивающая электронная микроскопия высокого разрешения, а также определялись рентгеновские характеристики d (001), и термические параметры (интенсивность и температура) соответствующих эффектов на кривых ДСК. Результаты экспериментов приведены в таблице 1.

Таблица 1. Результаты экспериментов по органомодификации глины Тихменевского месторождения (о-в Сахалин)

|

№ п/п |

№ опыта |

Характеристика исходной суспензии |

Вид ПАВ, содер-жание,% |

Параметр d(00l) после опыта, Ǻ |

Параметры ДСК после опыта |

|

1

|

51 |

Суспензия бентонита Тихменевского месторождения, 4% твердой фазы

|

Катамин АБ, 20% |

16,8 Ǻ |

Температура начала выгорания ПАВа – 229оС, Интервал выгорания 229 – 400 -600оС |

|

2 |

53 |

Суспензия бентонита Тихменевского месторождении , 4% твердой фазы

|

Катамин АБ, 30% |

17,8Ǻ |

Температура начала выгорания ПАВа – 231оС, Интервал выгорания 231 – 402- 600оС |

|

3

|

54 |

Суспензия бентонита Тихменевского месторождения, ≈ 4,1 твердой фазы

|

Катамин АБ, 30% |

17,0Ǻ |

Температура начала выгорания ПАВа – 229,1оС, Интервал выгорания 229,1 – 399 -600оС |

|

4 |

65 |

Суспензия бентонита Тихменевского месторождения, 4,0%твердой фазы |

Катамин АБ, 30% |

18,0Ǻ

|

Температура начала выгорания ПАВа – 232оС, Интервал выгорания 232 – 402 -600оС |

|

5 |

70 |

Суспензия бентонита Тихменевского месторождения, 5% твердой фазы |

Катамин АБ, 40% |

22,0Ǻ |

Температура начала выгорания ПАВа – 240оС, Интервал выгорания 240 – 438- 600оС |

|

6 |

71 |

Суспензия бентонита Тихменевского месторождения, |

Катамин АБ- 40% |

21,0Ǻ |

Температура начала выгорания ПАВа – 255оС, Интервал выгорания 255 – 470- 600оС |

|

7 |

72 |

Суспензия бентонита Тихменевского месторождения |

Катамин АБ- 60% |

22,5 |

Температура начала выгорания ПАВа – 256оС, Интервал выгорания 256 – 470оС |

|

8 |

73 |

Суспензия бентонита Тихменевского месторождения |

Катамин АБ- 60% |

22 |

Температура начала выгорания ПАВа – 256оС, Интервал выгорания 256 – 472оС |

|

9 |

74 |

Суспензия бентонита Тихменевского месторождения |

Катамин АБ- 60% |

22 |

Температура начала выгорания ПАВа – 257оС, Интервал выгорания 257 – 470оС |

|

10 |

75 |

Суспензия бентонита Тихменевского месторождения, |

Катамин АБ- 80% |

24,5 |

Температура начала выгорания ПАВа – 260оС, Интервал выгорания 260 – 475о - 600С |

|

11 |

83 |

Суспензия бентонита Тихменевского месторождения |

Катамин АБ- 30% |

17,5 |

Температура начала выгорания ПАВа – 232оС, Интервал выгорания 232 – 420- 620оС |

|

12 |

85 |

Суспензия бентонита Тихменевского месторождения |

Катамин АБ- 30% |

18,0 |

Температура начала выгорания ПАВа – 234оС, Интервал выгорания 234 – 405 -600 0 С |

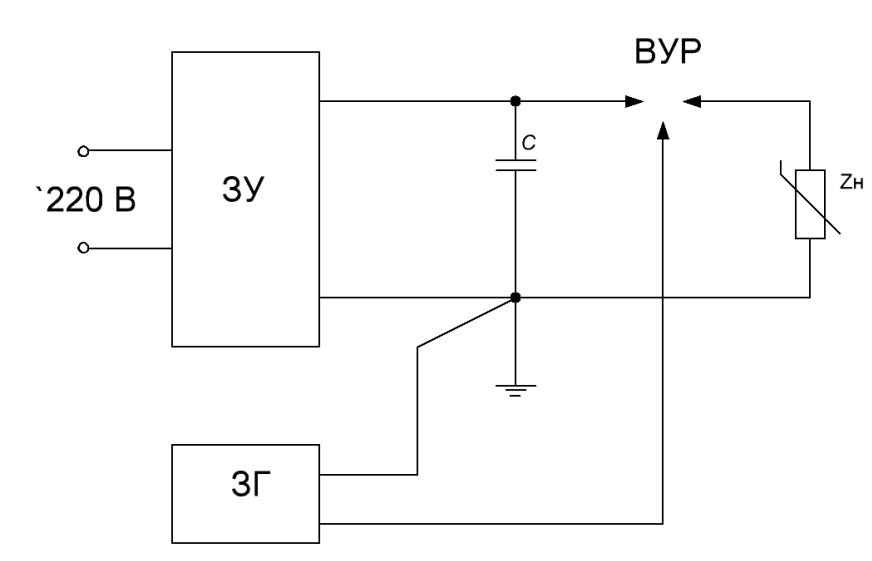

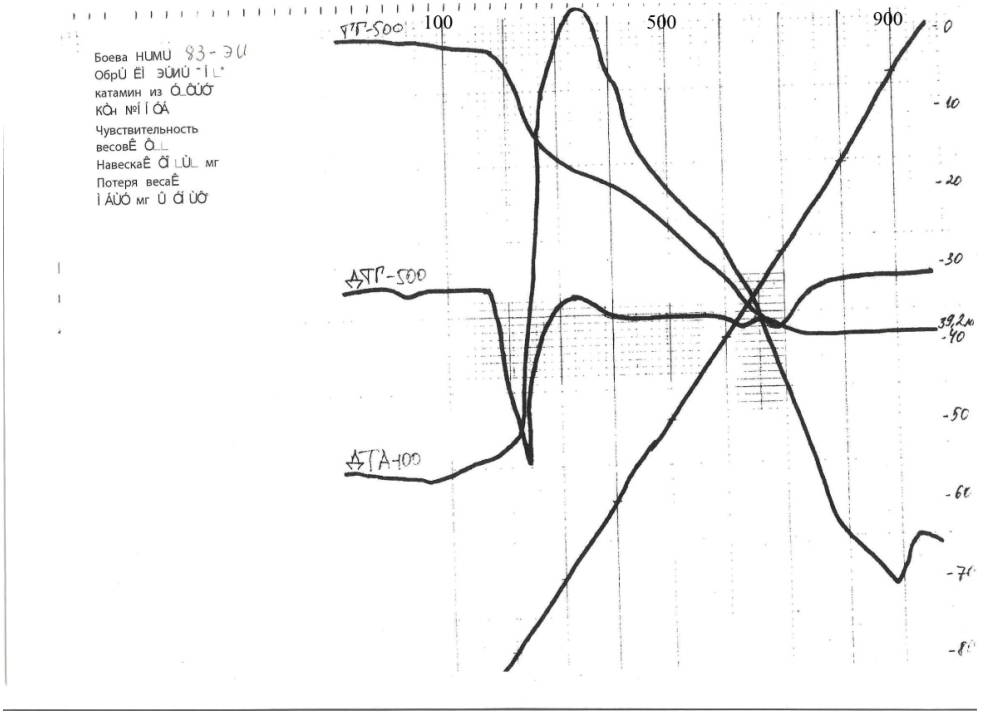

Данные дифференциальной сканирующей калориметрии позволяют судить об особенностях взаимодействия алкил-аммония, используемого в качестве главного органомодификатора, с природным слоистым алюмосиликатом, в частности натриевым монтмориллонитом Тихменевского месторождения на о-ве Сахалин. В качестве примера приведены кривые ДСК (рис. 4), снятые с образца органоглины, синтезированной при концентрации ПАВ 60%. Распад органокомплекса начинается при. 240 град. С и завершается примерно при 600 град. С.

Рис. 4. Кривые ДСК органомодифицированной глины ( обр. 70).

Образец №83

а)

Образец №84

б)

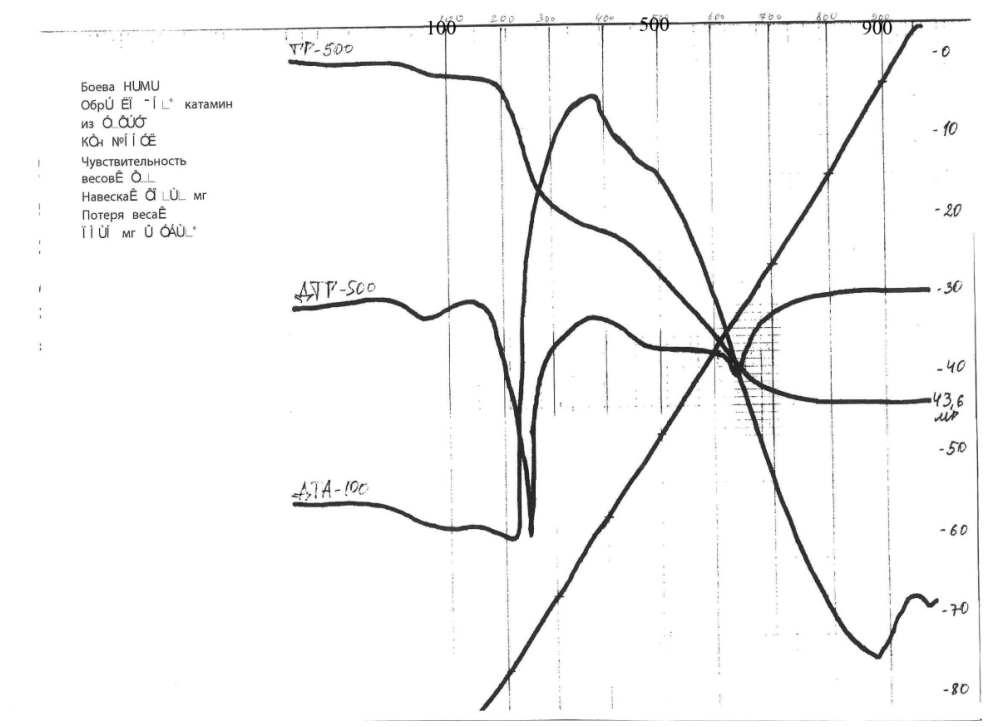

Рис.5. Дериватографические кривые органоглины

а – органоглина получена в электроимпульсной установке, характерно низкое содержание адсорбционной воды, являющейся технологически вредной примесью.

б- органоглина получена стандартным гидравлическим методом, характерно повышенное содержание адсорбционной воды

В таблице 2 и на рис. 5-6 приведены результаты сопоставления экспериментов, полученных стандартными методами с результатами эксперимента, основанного на использовании электроимпульсной установки.

Таблица 2. Сравнительная характеристика образцов органоглины, полученных электроимпульсным и обычным гидравлическим методами

|

Показатель |

Методы |

|

|

Электро-импульсный (обр. 83) |

Стандартный (гидравлический) (обр.84) |

|

|

Время синтеза, час |

0,5 (30 мин.) |

24 |

|

Межслоевое расстояние d (001), Å |

16-17 |

15-16 |

|

Количество остаточной низкотемпературной воды, вес.% |

1,5 |

2,5 |

Образец №83

а)

Образец №84

б)

Рис. 6. Сопоставление результатов активации образцов глины Тихменевского месторождения в электроимпульсной установке (а) и в стандартной установке (б)

По изменению величины параметра d (001) отчетливо видно , что при активации в электроимпульсной установке насыщение межслоевого пространства глины органомодификатором происходит более стабильно нежели при активации в стандартной установке.

Полная активация натриевого монтмориллонита в стандартной установке происходит за 24 часа, в то время как в электроимпульсной установке тот же результат достигается за 30 минут.

Проведенные исследования, показали, что бентонитовый порошок, полученный с использованием электроимпульсного метода обладает более высокими характеристикам, в частности, лучшими реологическими показателями, адсорбционными свойствами и набухаемостью, по сравнению с порошком, изготовленным по традиционной технологии.

Эксперименты проводились по следующей технологической схеме. Глинистое сырье с естественной влажностью 12-15% в виде кусков размером 0,5-10мм подавалось в реактор электроимпульсной установки – стальной стакан емкостью 3л с герметичной крышкой и отверстием для электродов. Стакан на 1/3 заполнен дистиллированной водой. Рабочее напряжение составляло 12 kV. Время опытов варьировалось: 1,2,3,4 и 10 мин. Наилучшие результаты были получены при 5 и 10 мин. дробления. Результаты экспериментов приведены в таблице 3.

Таблица 3. Результаты экспериментов.

|

Виды промышленного изпользования |

Меторождение |

Показатель |

Метод лезинтеграции |

|

|

Шаровая мельница |

Помол в ЭИ установке |

|||

|

Литейное производство |

Калиново-Дашковское |

А) Прочность на сжатие во влажном состоянии, кг/см2

Б) Термостойкость

В) Прочность на разрыв в зоне конденсации влаги, г/см2 |

0,6

0,8

14 |

0,86

0,85

25 |

|

Бурение (по ГОСТ 25796, API) |

Калиново-Дашковское |

А) Показатель вязкости φ600 φ300

б) Коллоидальность

в) Устойчивость суспензии, сут

г) Время дезинтеграции, мин

д) Выход раствора, м3/т |

14 11

80

15

60

5-7,5 |

22 16

100

>60

10

12-15 |

|

Черногорское |

А) Показатель вязкости φ600 φ300

б) Коллоидальность

в) Устойчивость суспензии, сут

г) Время дезинтеграции, мин

д) Выход раствора, м3/т |

17 9

80

20

60

5-7,5 |

24 19

100

>60

10

>16 |

|

|

Бурение |

Даш-Салахлинское (проба 1111) |

А) Показатель вязкости φ600 φ300

б) Коллоидальность

в) Устойчивость суспензии, сут

г) Время дезинтеграции, мин

д) Выход раствора, м3/т |

50 42

100

40

60

>16 |

70 53

100

>90

10

>30 |

Таблица 4. Сравнительная характеристика окатышей, полученных обычным методом (опыт 1) и после обработки в ЭИУ (опыт 2).

|

№ опыта |

W исх. Концентрата, % |

Расход бентонита |

Добавка воды, г. в окат. |

W сыр.ок. % |

Прочность сырых окатышей |

Прочность сухих окатышей, кг/ок. |

Слой |

Прочность на сжатие, кг/ок. |

|

|

R, кг/ок. |

n, раз |

||||||||

|

1 |

8,97 8,97 8,97 |

0,60 0,60 0,60 |

55,0 55,0 55,0 |

9,16 9,21 9,18 |

1,63 1,61 1,6 |

3,2 3,8 3.6 |

5,3 5,65 3,53 |

Верх Серед низ |

353,6 338,0 299,1 |

|

|

8,97 |

0,60

|

55,0 |

9,183 |

1,61 |

3,5 |

5,475 |

Ср.зн |

330,2 |

|

2 |

8,97 8,97 8,97 |

0,40 0,40 0,40 |

45,0 45,0 45,0 |

9,19 9,23 9,21 |

1,76 1,75 1,545 |

4,2 3,1 3,65 |

6,21 6,06 6,135 |

Верх Серед низ |

349,3 340,8 352,6 |

|

|

8,97 |

0,40 |

45.0 |

9.21 |

1,685 |

3,65 |

6,135 |

Ср.зн |

347,56 |

1,2 – связующее на основе смеси: 0,5 бентонит о-ва Милос + 0,5 Черногорский бентонит, W – содержание влаги, R - прочность на сжатие, n – число сбрасываний, слой – положение окатышей на поддоне печи.

В таблице 3 представлены технологические характеристики нескольких разновидностей бентонита, которые поставляются на российский рынок отечественными предприятиями, в том числе: бентонит Калиново-Дашковского месторождения, бентонит Черногорского месторождения (оба РФ) и бентонит Даш-Салахлинского месторождения (Азербайджан-Россия). По буровым свойствам бентонит Калиново-Дашковского месторождения (поставщик ЗАО «Керамзит») занимает промежуточное положения между средним и низкокачественным сырьем, бентонит Черногорского месторождения (поставщик группа компаний «Бентонит») имеет средние качественные показатели, бентонит Даш-Салахлинского месторождения (поставщик совместное азербайджано-российское предприятие «АзРосПроминвест») характеризуется высоким качеством.

При использовании ЭИ метода дезинтеграции качество бентонита рассматриваемых месторождений было повышено до среднего, высокого и супер-высокого уровня соответственно. Например, бентонит Калиново-Дашковского месторождения сорта Б-5 при использовании ЭИ метода дезинтеграции может быть переведен в сорт Б-3, а бентонит Ченогорского месторождения из сорта Б-5 в сорт Б-2. Бентонит Даш-Салахлинского месторождения после обработки ЭИ методом превращается в однородный гель «асканского типа».

В таблице 4 представлены результаты испытаний глин для производства окатышей, полученных по обычной технологической схеме и после обработки ЭИ методом. Использование предлагаемой технологии позволяет снизить в окатышах содержание связующего и повысить содержание железа и др. технологические характеристики.

Опыты по органомодификации суспензии бентонита в условиях проявления электроимпульсного эффекта показали принципиальную возможность использования этого метода для получения весьма важных кристаллохимических характеристик органоглины не только с научными целями, но и при решении практических задач. Органоглина, полученная под влиянием электроимпульсного эффекта, имеет несколько другие физико-химические характеристики нежели органоглина, синтезированная по общепринятой методике, что подтверждается прилагаемыми рентгенограммами и термическими кривыми. Считаем данное направления применения электроимпульсного эффекта весьма перспективным, как с научной, так и с практической точки зрения.

При использовании электроимпульсного метода возможно весьма значительное уменьшение времени органомодификации бентонита.

Внедрение предлагаемого метода производства бентонитового и палыгорскитового порошка и суспензий на его основе окажет мультипликативный эффект, учитывая все этапы использования данного продукта, начиная от подготовки сырья и кончая производством. Уже на этапе производства в несколько раз снизится энергоемкость, многократно ускорится производственный цикл, улучшатся условия труда, за счет снижения вредных выбросов в виде пыли. Применения бентонитового порошка более высокого качества позволит сократить общий объем его традиционного использования в различных производствах, и таким образом снизить производственные издержки более чем в 200 отраслях промышленности. Применение данного метода позволит принципиально изменить технологию получения и применения конечного продукта.

Изложенные выше эксперименты стали возможны благодаря инициативе и непосредственному участию д. г.-м. н. профессора Наседкина В.В., которому мы выражаем признательность и глубокую благодарность.

6. Наседкин В.В., Демиденюк К.В., Боева Н.М., Белоусов П.Е., Иванов Е.Н., Самусева Н.К. Опыт получения органоглины на основе натриевого бентонита в гидравлическом электроимпульсном реакторе. Москва: Журнал «Инструмент и технологии», №3, 2012, стр. 36-45.