На тепловых электростанциях, котельных и тепловых пунктах потребителей тепла широко применяется трубное водогрейное оборудование, связанное с системам централизованного теплоснабжения. К этому оборудованию относятся: подогреватели сетевой и подпиточной воды на ТЭС и котельных, подогреватели горячего водоснабжения и отопления на тепловых пунктах. В процессе эксплуатации теплообменного оборудования его трубки с внутренней, а иногда и с внешней стороны, загрязняются различными видами отложений, в том числе железистыми и карбонатными.

Интенсивно загрязняются подогреватели подпиточной воды на ТЭС и подогреватели горячего водоснабжения на тепловых пунктах, что связано с качеством исходной воды. Трубки подогревателей подпиточной воды часто заносятся механическими включениями.

Загрязнение сетевых подогревателей протекает менее интенсивно и существенно зависит от выдерживания водно-химического режима на ТЭС и в котельных. При нарушении норм ПТЭ по показателям подпиточной и сетевой воды, связанным с повышением жесткости, снижение pH, превышением содержания растворенного кислорода интенсивность отложений в трубках сетевых подогревателей увеличивается. Кроме того, этому способствует вынос из тепловой сети и отопительных систем железистых отложений, образующихся в процессе коррозии трубопроводов.

Загрязнение сетевых подогревателей протекает менее интенсивно и существенно зависит от выдерживания водно-химического режима на ТЭС и в котельных. При нарушении норм ПТЭ по показателям подпиточной и сетевой воды, связанным с повышением жесткости, снижение pH, превышением содержания растворенного кислорода интенсивность отложений в трубках сетевых подогревателей увеличивается. Кроме того, этому способствует вынос из тепловой сети и отопительных систем железистых отложений, образующихся в процессе коррозии трубопроводов.

Наличие отложений на поверхности теплообменного оборудования приводит к следующим негативным последствиям:

Таким образом, для нормальной и эффективной работы водогрейного оборудования требуется периодическая очистка их теплообменных поверхностей (в большинстве случаев трубок).

Основным методом очистки оборудования от отложений долгое время был принят химический метод с использование водных растворов различного вида реагентов, позволяющий без вскрытия водогрейного оборудования промыть всю внутреннюю поверхность теплообменного оборудования. Однако этот метод имеет существенные недостатки:

Наряду с различными химическими методами очистки широкое распространение получили безреагентные методы очистки водогрейного оборудования от отложений и других включений. К этим методам относятся:

Можно смело утверждать, что наиболее универсальным, экологически чистым и современным является электрогидроимпульсный метод, который, в свою очередь, может применяться не только для удаления накипи на трубах, но и в различных других областях промышленности и ЖКХ, а именно для измельчения различных минеральных пород, в строительстве, на морском и речном флоте. На основе этого метода компания ООО "ЗЕВС-ТРУБОПРОВОД" на протяжении более чем 20 лет производит электрогидроимпульсные установки "ЗЕВС".

Можно смело утверждать, что наиболее универсальным, экологически чистым и современным является электрогидроимпульсный метод, который, в свою очередь, может применяться не только для удаления накипи на трубах, но и в различных других областях промышленности и ЖКХ, а именно для измельчения различных минеральных пород, в строительстве, на морском и речном флоте. На основе этого метода компания ООО "ЗЕВС-ТРУБОПРОВОД" на протяжении более чем 20 лет производит электрогидроимпульсные установки "ЗЕВС".

В результате электрических разрядов, осуществляемых в рабочей жидкости, в ней образуются ударные волны, скоростные гидропотоки, упругие колебания высокой интенсивности и кавитационные образования. Кроме того, электрическая дуга, проникая в толщу отложений, раскалывает их и измельчает, далее скоростные гидропотоки выносят отложения из очищаемой полости.

Принцип работы установки основан на использовании эффекта ударной волны, возникающей при высоковольтном разряде в жидкости, получивший название электрогидравлический эффект (ЭГЭ, эффект Юткина). Разрушение и смыв отложений происходит под действием следующих факторов:

Принцип работы установки основан на использовании эффекта ударной волны, возникающей при высоковольтном разряде в жидкости, получивший название электрогидравлический эффект (ЭГЭ, эффект Юткина). Разрушение и смыв отложений происходит под действием следующих факторов:

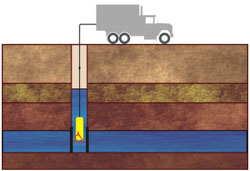

Технология очистки с помощью установки «ЗЕВС» определяется конструкцией оборудования, подвергающегося очистке. В случае очистки бойлеров, теплообменников и другого оборудования с горизонтально расположенными трубами, с одного конца трубы вводится рабочий орган установки — кабель-электрод, который перемещается по мере очистки трубы, а с другого конца подается вода, которая, помимо создания условий для электрогидравлического эффекта, смывает разрушенные отложения.

Технология очистки с помощью установки «ЗЕВС» определяется конструкцией оборудования, подвергающегося очистке. В случае очистки бойлеров, теплообменников и другого оборудования с горизонтально расположенными трубами, с одного конца трубы вводится рабочий орган установки — кабель-электрод, который перемещается по мере очистки трубы, а с другого конца подается вода, которая, помимо создания условий для электрогидравлического эффекта, смывает разрушенные отложения.

При очистке решиферов, котлов и другого оборудования с вертикально расположенными трубами, последние заполняются водой, а рабочий кабель-электрод вводится в трубу сверху через люк, барабан и т.д. После обработки труб вода вместе с осыпавшимися отложениями сбрасывается в дренаж через нижний барабан или люк.

|

Внутренний диаметр очищаемых труб , мм |

от 10 до 150 (до 300) |

|

Длина очищаемых труб, м |

до 20 (до 40) |

|

Толщина удаляемых отложений, мм |

от 0,1 до полной непроходимости трубы |

|

Скорость очистки, м/мин |

от 1 до 7 (*) |

|

Напряжение питания, В |

220 |

|

Потребляемая мощность, кВт |

до 3 |

|

Габаритные размеры, мм |

в зависимости от исполнения |

* - в зависимости от толщины и характера отложений

Опыт эксплуатации водозабора подземных вод показывает, что их проектная производительность может существенно снижаться во времени. Одной из причин этого явления могут быть различные виды кольматажа фильтров и прифильтровых зон скважин, что вызывается:

- закупоркой отверстий частицами пород водоносного горизонта (механический кольматаж);

- выделением из подземной воды с последующем отложением на конструктивных элементах фильтра и частицах прифильтрационной зоны карбонатных, силикатных, железистых и других химических соединений, переходящих из растворимых форм в нерастворимые, при изменении физико-химических условий в воде (физико-химический кольматаж);

- отложением нерастворимых органических и неорганических соединений на элементах скважин в результате жизнедеятельности железистых, марганцевых, сульфатопродуцирующих и других видов бактерий (биохимический кольматаж).

Для увеличения производительности скважин и срока их службы возникает необходимость проведения мероприятий по декольматации. С этой целью используют импульсные, реагентные и комбинированные методы.

Для увеличения производительности скважин и срока их службы возникает необходимость проведения мероприятий по декольматации. С этой целью используют импульсные, реагентные и комбинированные методы.

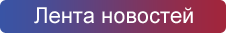

Один из импульсных методов — электрогидравлическая обработка скважины. Метод основан на преобразовании электрической энергии в энергию ударной волны при электроразряде в жидкости. Мощный электроразряд в воде приводит к формированию ударной волны, амплитуда которой может достигать 1500 атм при длительности от десятков до сотен микросекунд. Благодаря такой сверхмалой длительности исключаются повреждения фильтра. Кроме ударной волны разряд приводит к образованию пульсирующих гидродинамических потоков с локальными скоростями движения до 100 м/с и давлениями до 30 атм. Основные преимущества электрогидроимпульсного метода — высокая эффективность при низкой стоимости обработки, а также исключение возможности каких-либо повреждений фильтра. В отличие от других методов обработки скважин (реагентных, взрывных, пневмовзрывных и др.) электрогидроимпульсный метод обладает достаточно высокой эффективностью при низкой стоимости обработки. Кроме того, этот метод может быть использован в широком диапазоне гидрогеологических условий. Электрогидроимпульсное воздействие на призабойную зону скважин рекомендуется для повышения проницаемости пород, улучшения сообщаемости со стволом скважины и увеличения числа трещин, очистки перфорационных отверстий с целью облегчения притока и снижения энергетических потерь в этой области пласта.

Электрогидроимпульсное воздействие на призабойную зону скважин предназначено для:

– повышения проницаемости пород.

– улучшения сообщаемости со стволом скважины и увеличения системы трещин.

– очистки перфорационных отверстий для облегчения притока и снижения энергетических потерь в этой области пласта.

При очистке скважины рабочий орган, подключенный к коаксиальному кабелю, опускают в скважину на необходимую глубину, включают установку и обрабатывают очищаемую зону. Перемещают рабочий орган обычно с помощью ручной или электрической лебедки.

При очистке скважины рабочий орган, подключенный к коаксиальному кабелю, опускают в скважину на необходимую глубину, включают установку и обрабатывают очищаемую зону. Перемещают рабочий орган обычно с помощью ручной или электрической лебедки.

По окончании обработки скважины отбитые отложения собираются в области фильтра. По своему составу они близки к песчаным пробкам. Поэтому для их удаления применимы те же методы, что и для удаления песка.

Установка ультразвуковых противонакипных аппаратов серии «ЗЕВСОНИК» производства ООО «ЗЕВС-ТРУБОПРОВОД» и даже непродолжительная, в течении 1-3 месяцев, их непрерывная работа приводит к :

Установка ультразвуковых противонакипных аппаратов серии «ЗЕВСОНИК» производства ООО «ЗЕВС-ТРУБОПРОВОД» и даже непродолжительная, в течении 1-3 месяцев, их непрерывная работа приводит к :

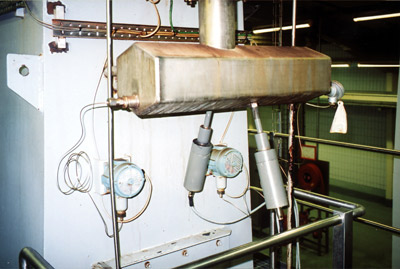

Установка импульсная ультразвуковая «ЗЕВСОНИК» предназначена для предотвращения образования различных отложений на поверхностях теплообменной аппаратуры. Установка может быть использована для очистки паровых и водогрейных котлов, бойлеров, опреснителей и других видов теплообменных устройств, внутренние поверхности которых обрастают различными отложениями, но процесс очистки проходит достаточно длительно (не менее месяца).

Магнитострикционные преобразователи устанавливаются на защищаемое оборудование и возбуждают в металле колебания на ультразвуковых частотах. Это полностью останавливает формирование отложений, более того, уже существующие отложения интенсивно удаляются. С течением времени (2 – 6 недель) происходит самопроизвольная полная очистка от накипи.

Один аппарат «ЗЕВСОНИК» ориентировочно защищает от 50 до 100 кв.м поверхности оборудования в зависимости от качества воды.

Зачастую при ремонте теплообменного и котельного оборудования бывают ситуации, когда одной установки "ЗЕВС" не достаточно, поскольку трубки теплообменника бывают настолько забиты, что образовавшаяся накипь полностью перекрывает протекание воды, необходимой для работы установки. С одной стороны можно осуществить подачу воды со стороны рабочего органа установки "ЗЕВС". Однако при этом эффективность работы установки резко снижается. Для решения этой проблемы как нельзя кстати может быть применено оригинальное устройство "ТОРНАДО" для очистки труб теплообменников Ду = 6-40мм. Устройство "ТОРНАДО" применяется как устройство для предварительного засверливания (уменьшения толщины накипи) перед чистовой очисткой установкой "ЗЕВС" или как самостоятельное устройство для очистки теплообменников и труб диаметром до 40мм и обеспечивает очистку полностью забитых отложениями труб теплотехнического оборудования, с повышенной скоростью и эффективностью.

Зачастую при ремонте теплообменного и котельного оборудования бывают ситуации, когда одной установки "ЗЕВС" не достаточно, поскольку трубки теплообменника бывают настолько забиты, что образовавшаяся накипь полностью перекрывает протекание воды, необходимой для работы установки. С одной стороны можно осуществить подачу воды со стороны рабочего органа установки "ЗЕВС". Однако при этом эффективность работы установки резко снижается. Для решения этой проблемы как нельзя кстати может быть применено оригинальное устройство "ТОРНАДО" для очистки труб теплообменников Ду = 6-40мм. Устройство "ТОРНАДО" применяется как устройство для предварительного засверливания (уменьшения толщины накипи) перед чистовой очисткой установкой "ЗЕВС" или как самостоятельное устройство для очистки теплообменников и труб диаметром до 40мм и обеспечивает очистку полностью забитых отложениями труб теплотехнического оборудования, с повышенной скоростью и эффективностью.

Использовать "ТОРНАДО" крайне просто и, хоть существуют некоторые недостатки этого метода, данное устройство довольно широко применяется. Сущность метода заключается в том, что отложения в трубе очищаются при помощи различных сверл, ершей, шарошек и других видов насадок с подачей воды в зону работы. Преимуществом данного метода являются:

При использовании устройства "ТОРНАДО" поставленная задача решается тем, что в способе очистки труб от отложений, включающем в себя формирование струй жидкости, развитие в сформированных струях кавитации, воздействие струями на отложения и вынос из трубы разрушенных отложений потоком жидкости, струи формируют вращением кавитатора, при этом вокруг кавитатора раскручивают поток жидкости с измельченными отложениями.

Поток жидкости подают в зону очистки под давлением 0,05…100 МПа. Кавитатор вращают со скоростью 100…1 200 об./мин. Формирование струй жидкости в зоне очистки с помощью вращающегося кавитатора позволяет создать кольцевой пояс кавитации, что на пять порядков увеличивает число кавитации, а, следовательно, ускоряет процесс очистки.

Поток жидкости подают в зону очистки под давлением 0,05…100 МПа. Кавитатор вращают со скоростью 100…1 200 об./мин. Формирование струй жидкости в зоне очистки с помощью вращающегося кавитатора позволяет создать кольцевой пояс кавитации, что на пять порядков увеличивает число кавитации, а, следовательно, ускоряет процесс очистки.

Указанный диапазон давления подаваемой воды определяет оптимальные условия очистки, т.к. при давлении меньшем чем 0,05 МПа эффект кавитации не наблюдается, а при давлении более 100 МПа происходит запирание кольцевого зазора кавитациями, и дальнейшее увеличение давления жидкости не приводит к увеличению их числа. Диапазон скорости вращения кавитатора, равный 100…1 200 об./мин также определяет оптимальные условия очистки, т.к. при скорости вращения кавитатора меньше чем 100 об./мин не возникает низкочастотных резонансов очищаемых труб, которые значительно ускоряют разрушение отложений, а при увеличении скорости вращения более чем 1 200 об./мин возникает вихревой экран, препятствующий возникновению кавитации в порах и трещинах отложений, что резко уменьшает скорость разрушения отложений.

Устройство для очистки труб «ТОРНАДО», содержащее систему подачи жидкости и кавитатор, снабжено электрическим или пневматическим приводом вращения.

При ремонте трубопроводов больших и малых диаметров, а также при ремонте воздуховодов зачастую нет возможности перекрыть полностью подачу воды или воздуха. Однако, необходимо провести те или иные работы, вскрыть какой-то участок для ремонта.

При ремонте трубопроводов больших и малых диаметров, а также при ремонте воздуховодов зачастую нет возможности перекрыть полностью подачу воды или воздуха. Однако, необходимо провести те или иные работы, вскрыть какой-то участок для ремонта.

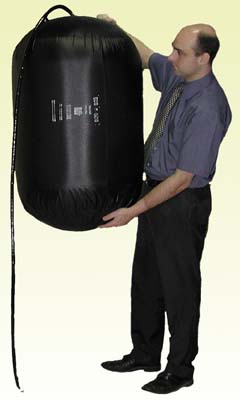

В этом случае большим подспорьем для ремонтной бригады могут стать эффективные пневматические заглушки производства ООО "ЗЕВС-ТРУБОПРОВОД", которые предназначены для временного перекрытия трубопроводов и воздухопроводов при проведении ремонтных работ. Заглушка помещается в трубопровод или воздуховод и накачивается переносным компрессором или автомобильным насосом. При этом она плотно прилегает к стенкам трубопровода, обеспечивая высокую герметичность и надежность запирания на весь срок ремонта.

Конструкция пневматических заглушек проста и надежна: это двухслойный брезент с прорезиненным внутренним слоем, присоединенный шланг длиной 2м (по заказу - любой длины) с шаровым краном или ниппелем на конце.

Заглушки выпускаются различных форм: в форме цилиндра, шара, прямоугольные заглушки, а также заглушки в форме "мяча для регби", что позволяет их применять практически на трубопроводах и воздуховодах любой формы.

Цилиндрические заглушки применяются для перекрытия трубопроводов, особенно в случае ограниченного доступа в трубу и имеют диаметр от 50 до 2000 мм (по заказу - любой диаметр)

Сферические заглушки применяются в случае доступа в трубу через очень малое отверстие или в других случаях, когда сложно обеспечить правильное позиционирование заглушки и имеют диаметр от 50 до 1000 мм (по заказу - любой диаметр).

Прямоугольные заглушки применяются в вентиляционных системах, системах кондиционирования и для других трубопроводов прямоугольного сечения. Выпускаемые размеры от 50 до 1000мм, по заказу - любые размеры.

Основные достоинства:

Основные достоинства:

Немаловажно еще и то, что в рабочем состоянии заглушки могут находиться до 24 часов без подкачки.

Электрогидроимпульсные технологии в настоящее время находят все большее применение в различных отраслях промышленного производства. Перспективными направлениями использования электроимпульсных технологий являются, например:

Электрогидроимпульсные технологии в настоящее время находят все большее применение в различных отраслях промышленного производства. Перспективными направлениями использования электроимпульсных технологий являются, например:

Основополагающим принципом в электрогидроимпульсных технологиях является использование всего спектра физических явлений, возникающих при импульсном электрическом разряде в жидкой среде, когда на обрабатываемый материал воздействует мощное электромагнитное и световое излучение, а развитие парогазовой полости и дальнейшее ее схлопывание сопровождается возникновением ударных волн высокого давления, кавитационными явлениями и скоростным гидропотоком, генерирующими колебания высокой интенсивности в широком спектре частот. Воздействие перечисленных факторов на обрабатываемые материалы могут привести к значительным изменениям их физико-химических свойств, а степень изменения свойств зависит от параметров импульсного электрического разряда, частоты следования и количества воздействующих импульсов.

В настоящее время технологии, основанные на применение электрогидравлического эффекта, находят все большее применение в различных областях науки и техники. Одним из перспективных направлений применения данной технологии является процесс измельчения различных материалов. При импульсном электрическом разряде расширение разрядной полости приводит к возникновению ударных волн, под воздействие которых, в частицах происходит возникновение и раскрытие микротрещин. Кроме того, колебания разрядной полости приводит в движение жидкость, в результате чего находящиеся в ней частицы могут истираться. Тонкому и сверхтонкому измельчению частиц способствует также возникновение кавитационных процессов в жидкости. В поле волны сжатия на границе кристалл - жидкость ввиду различия между сжимаемостью твердого материала, могут возникать разрывы с образованием кавитационных полостей. Кавитация может возникать и в объеме жидкости в следствии наличия свободных кавитационных зародышей и при обтекании частиц жидкостью, приведенной в движение пульсациями разрядной полости. При схлопывании кавитационных полостей возникают высокие давления и высокоскоростные микроструи, приводящие к разрушению частиц. Высокая степень измельчения обрабатываемого материала обусловлена еще и тем, что в процессе электрогидроимпульсной обработки, на материал воздействует большой спектр физических полей, таких как мощное электромагнитное и световое излучение, рентгеновское излучение, тепловое волны.

В большой степени эффективность процесса измельчения зависит от правильно выбранных параметров установки, применяемой для данного вида обработки. Одним из основных таких параметров является расстояние между электродами в рабочем органе.

В большой степени эффективность процесса измельчения зависит от правильно выбранных параметров установки, применяемой для данного вида обработки. Одним из основных таких параметров является расстояние между электродами в рабочем органе.

В ООО «ЗЕВС-ТРУБОПРОВОД» проводились эксперименты по обработке материала в составе воды, диатомита и NaOH для получения высококачественного жидкого стекла. Для производства работ был спроектирован специальный электрогидравлический реактор, внутрь которого помещался рабочий орган, имеющий возможность регулировки величины разрядного промежутка.